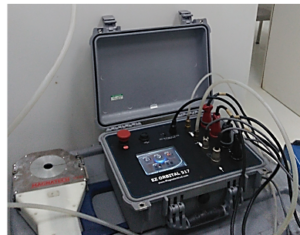

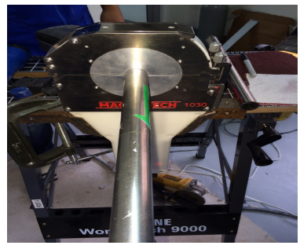

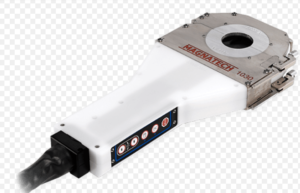

La soldadura orbital es un método de soldadura TIG automática, destinada a la unión de tubería, que produce cordones de soldadura de alta calidad, con un porcentaje nulo o muy bajo de rechazo. Esta tecnología brinda aseguramiento, alta calidad del producto y disminuye la posibilidad de contaminación en los procesos, obteniendo resultados reproducibles.